Processo do PCP

Objetivo

Base para implantação do módulo de PCP

Compatibilidade

Versão 12.00 ou superior.

Requisitos

- Módulo de PCP

- Módulo de Vendas

Cadastros

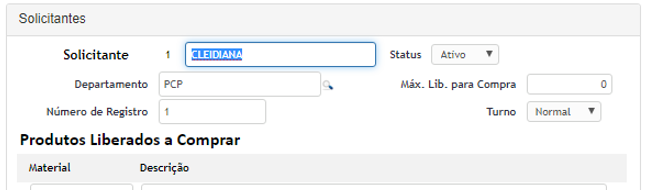

- Cadastro de Solicitantes > obrigatório informar o Número de Registro (crachá), será usado para o apontamento de horas.

- PRM0518 – Utiliza Engenharia de Processo no PCP – Char 1 = S ou N

- PRM0059 – Código do operador padrão – Inteiro 1 preencher o cod do Operador

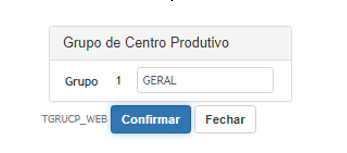

- Cadastro de Grupo de Centro Produtivo

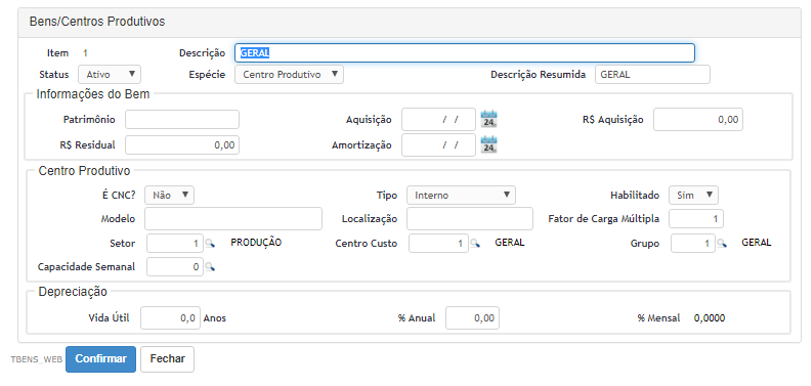

- Cadastro de Centro Produtivo (maquinas), se não tiver cadastrar um Geral.

- Cadastro de Setores

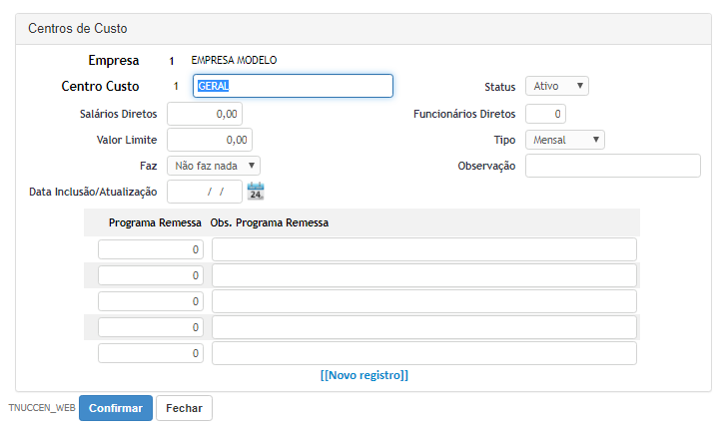

- Cadastro de Centro de Custo, usar um Geral.

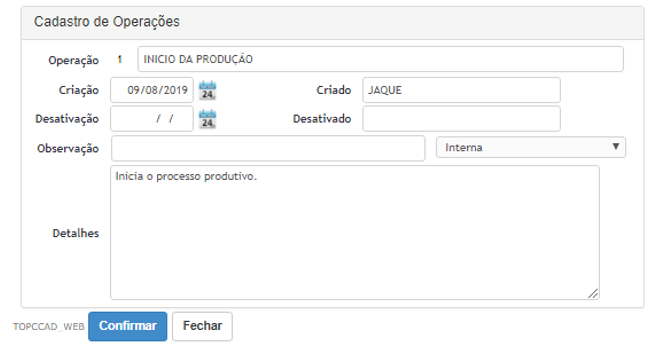

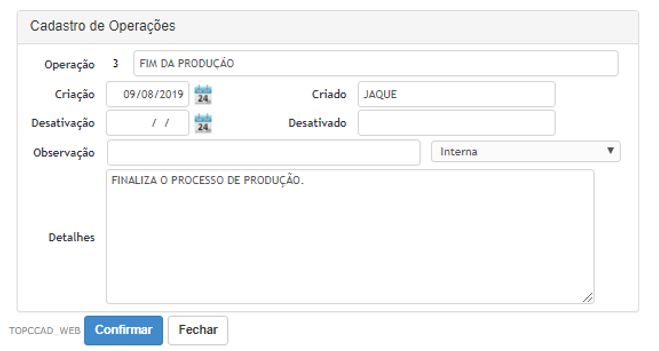

- Cadastro de Operações, precisa ter uma Operação de Abertura e uma de Fechamento

- Operação de Início

- Operação de Finalização

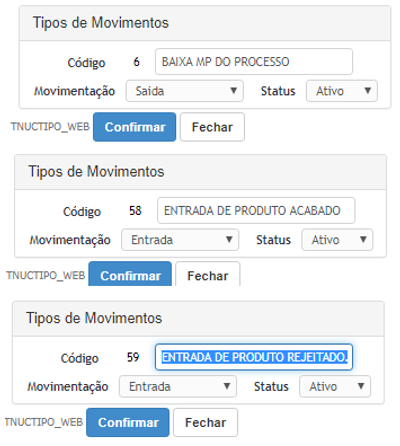

- Cadastro de Tipos de Movimento

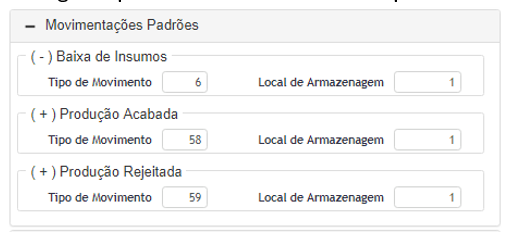

- Configurar padrões no cadastro de empresa > aba PCP

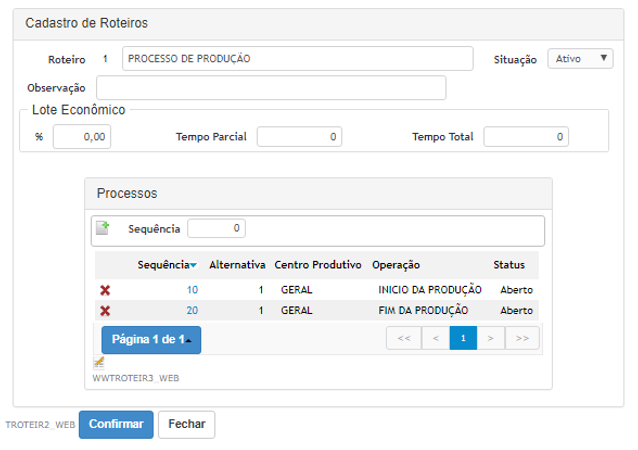

- Cadastro de Roteiros

- Cadastro de Roteiros

Cadastrar a capa

Cadastrar Processo (inicial e final)

Campo Sequencia deixar um intervalo para encaixar algum processo se necessário.

Campo Alternativa não usa

Centro Produtivo

Operação

Operação perecível Não

Inicial prep. s/peças dis. Se Sim colocar Overlaping máximo (que é o mínimo de peças p/ começar a produção.

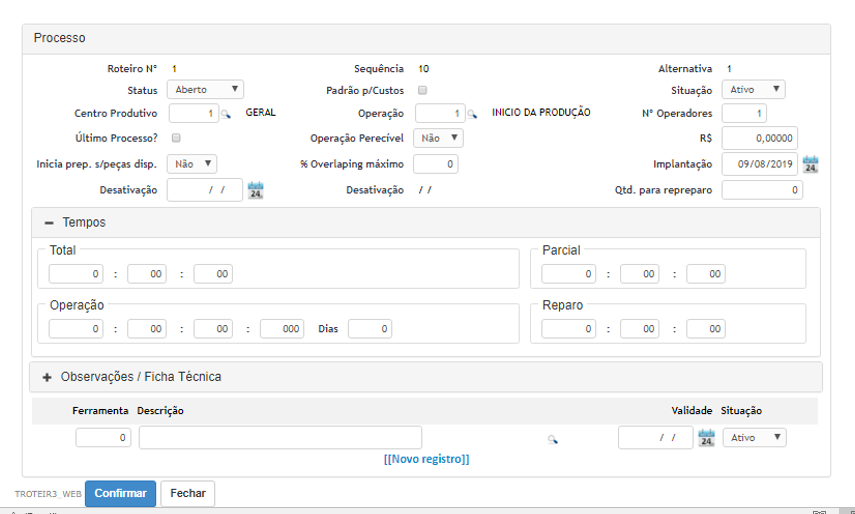

- Processo Inicial do Roteiro

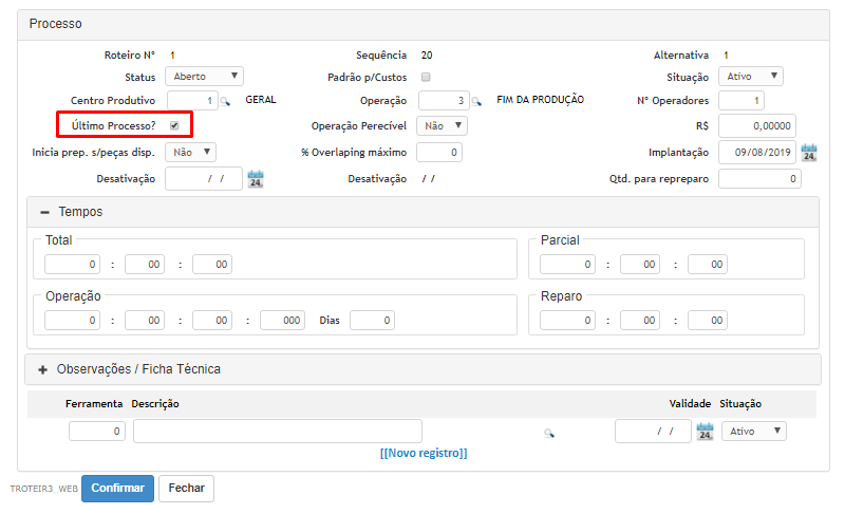

- Processo final do Roteiro

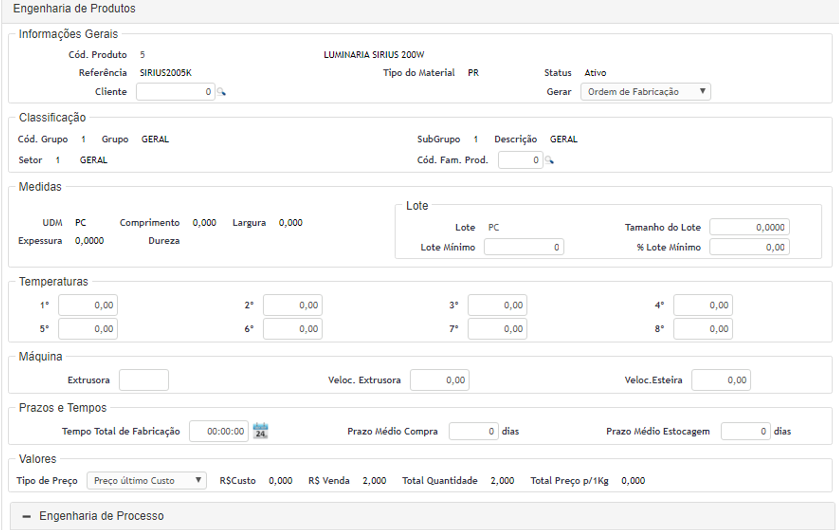

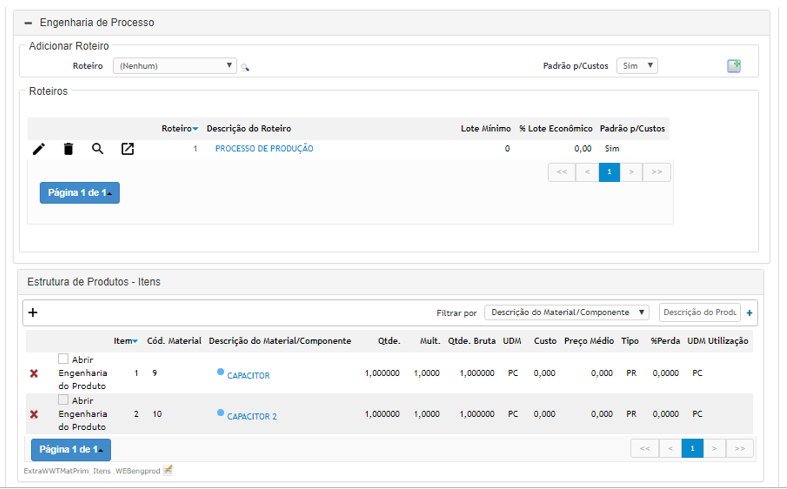

- Engenharia de Produtos

- Procura o item e inclui o roteiro

- Ajustar serialização automática para Ordem de Produção

- Cadastrar um pedido de Vendas.

Plano de Produção e Emissão de Ops.

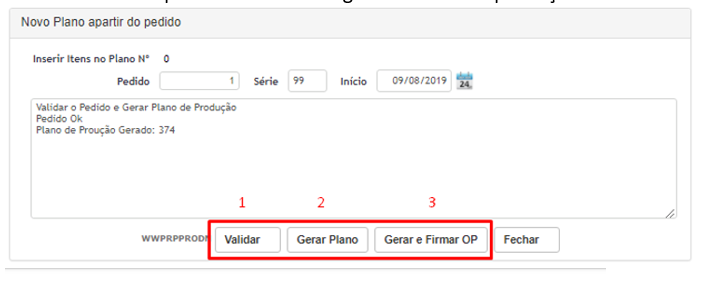

Pelo pedido de Vendas

- Na central de pedidos > botão Ações > Gerar Plano de Produção

- 1. Valida o pedido pra ver se os itens tem estrutura pra gerar o plano de produção

- 2. Gera o plano de produção automáticamente.

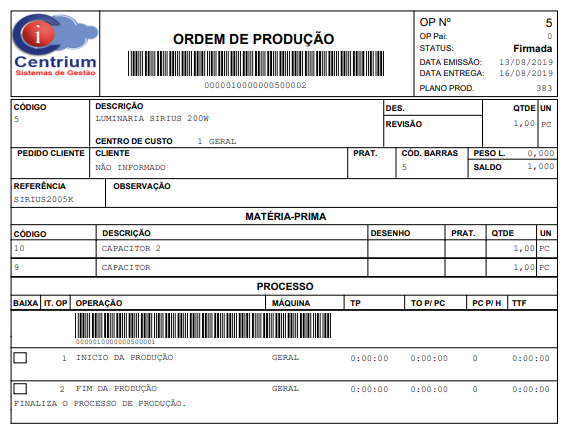

- 3. Gera, Firma e Emite as OPS .

Manual

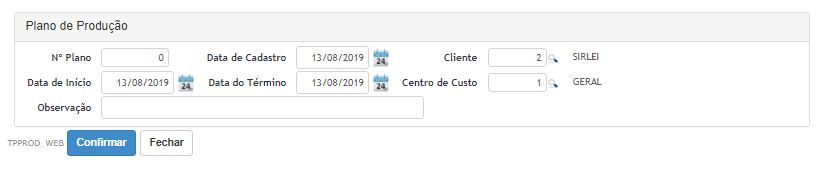

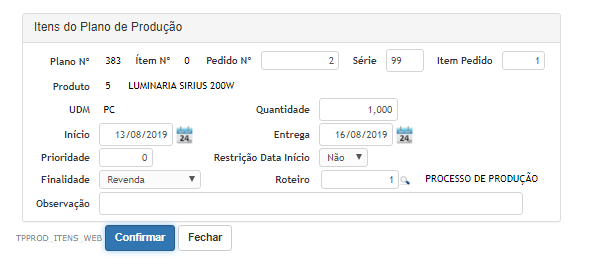

- Plano de Produção : PCP > Programação > Plano de Produção > Incluir Registro > Na Capa Informar o cliente e o centro de custo e no item informar o pedido, série e item, o sistema vai puxar as informações do pedido referente a este item, colocar a quantidade a ser produzida e confirmar.

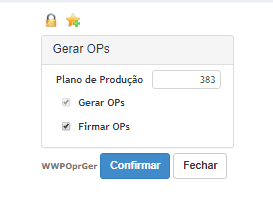

- Gerar e Firmar OPS : PCP > Programação > Gerar e Firmar OPs > Informar o Plano de Produção e Confirmar.

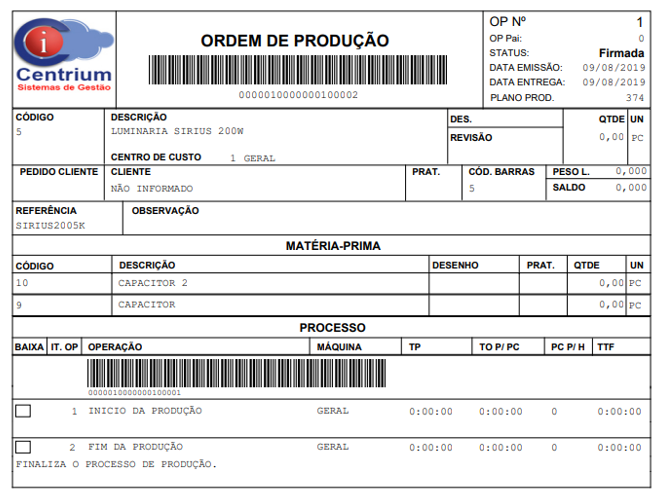

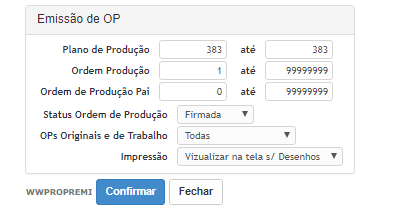

- Emissão de OPS : PCP > Programação > Emissão de OPs > Informar o Plano de Produção e confirmar.

Apontamento Único

No apontamento unico não faz controle de horas, no momento que é feito a emissão das OPS o sistema coloca todos os itens em processo e quando faz o apontamento único baixa matéria prima do estoque e entra produto acabado.

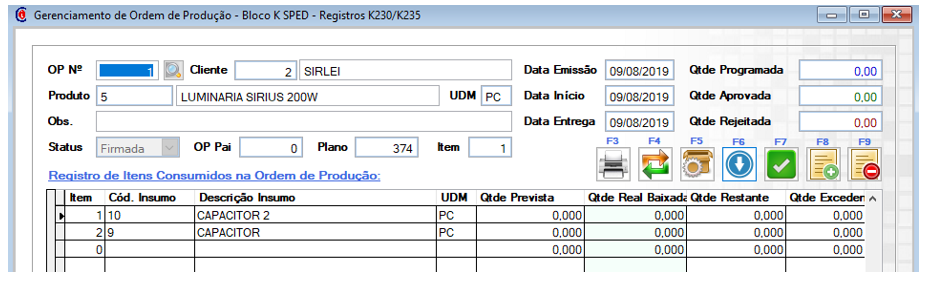

- Na WIN > Movimentações > Gerenciamento de OP > selecionar OP:

- F6 > Baixa Insumos – Confirmar

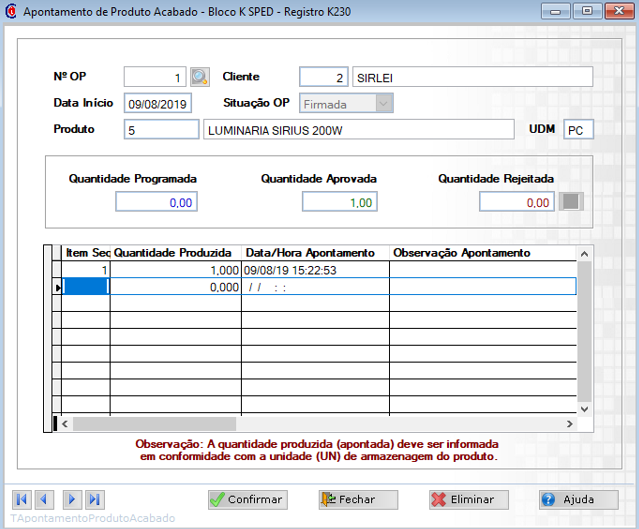

- F5 > Apontamento de Produto Acabado > Informar a quantidade Produzida.

- F7 > Concluir OP

Configuração Centrium Windows

- Rodar Setup Centrium para criar a pasta Centriumsql

- Adicionar os executáveis abaixo:

- UCHAOFAB.exe

- UmdCen.exe

- uconexao.exe

- umdPCP.exe

- UWCadastraUsurio.exe

- Inserir o módulo de PCP na tabela TMODEM

- insert into tmodem (empcod, cenmodcod, modempkey, modempcrp, cenmoddes) values (1 , 7,’ ‘,’ ‘,’PPCP’)

- Executar o UWCadastraUsurio.exe e cadastrar os usuários para acesso a WIN.

Apontamento de Horas

Nesse modelo de trabalho será feito o controle de horas por operador, onde cada um vai fazer um apontamento para início e outro para fim de cada OP.

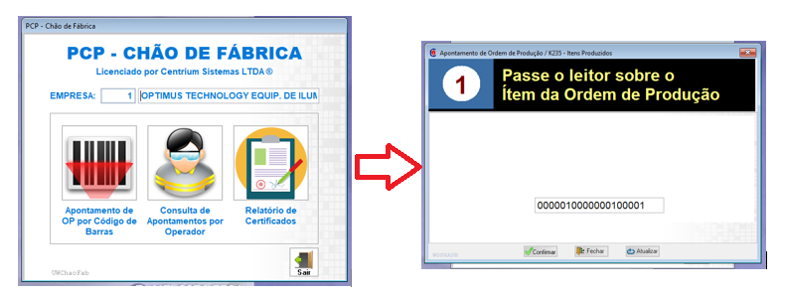

- Usar o executável de Chão de Fabrica

Apontamento Inicial

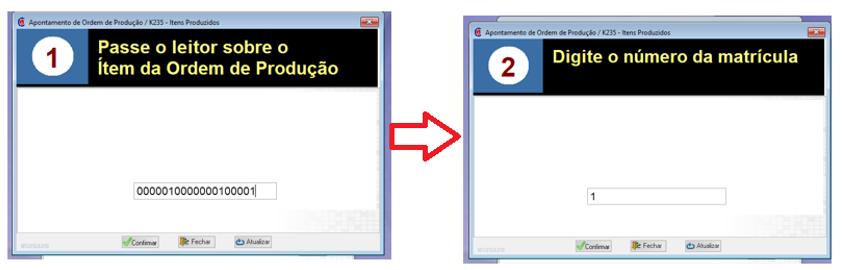

- Clicar em Apontamento de OP por Código de Barras e bipar a OP para iniciar o processo.

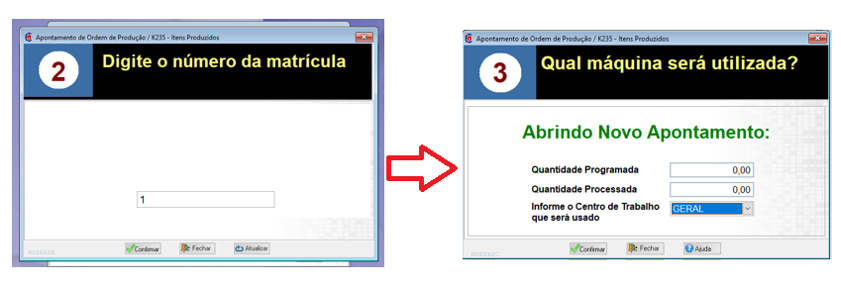

- Informar o número de Registro (Crachá) informado no cadastro de Operador, depois informar a máquina

Apontamento Final

- Bipa a OP – Informa o número de Registro (Crachá) informado no cadastro de Operador.

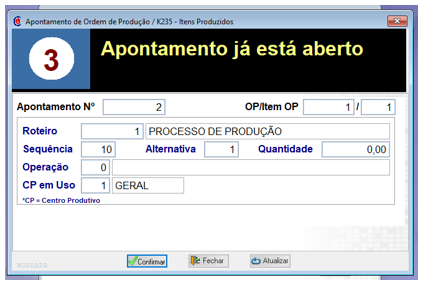

- Confirmar a tela que indica que o apontamento ja está aberto

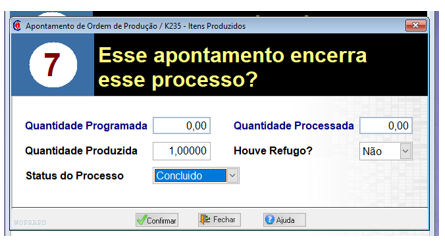

- Informar a quantidade produzida, mudar o Status para Concluído quando for o ultimo apontamento dessa OP.

- O processo de Apontamento Inicial e Apontamento Final deve ser repetido para todas as OPs.

- Quando emitido a OP os itens entram em processo e a baixa de matéria prima acontece conforme o encerramento das OPS. Quando todas as OPS forem encerradas o produto acabado entra no estoque.